Value Point

私たちの強み

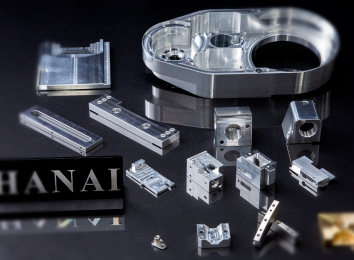

花井メディテックだからこそできる高精度な製品と加工技術

創業以来、私たちは切削加工を中心とした超精密加工に一貫して取り組み、図面の先にある“本当に必要とされる性能”を見抜く力を磨いてきました。

長年の経験で積み重ねた知見と、現場から得た生きたノウハウ。そして、時代のニーズを敏感に捉える独自の視点。これらが融合することで、私たちの技術は単なる加工工程を超え、お客様にとって「頼れるパートナー」としての価値を生み出しています。

品質管理体制

高品質な製品づくりを支えるのは、確かな品質管理体制です。

花井メディテックでは、各工程ごとに厳格な検査・測定を実施し、不具合やばらつきを未然に防ぐ管理を徹底しています。三次元測定機や画像測定器などの高精度測定機器を使用し、製品精度を数値で把握・記録。トレーサビリティの確保と記録管理にも万全を期しています。

また、品質に対する意識を全社で共有し、作業標準の整備や社員教育にも継続的に取り組むことで、「良品をつくるための仕組みづくり」を強化しています。

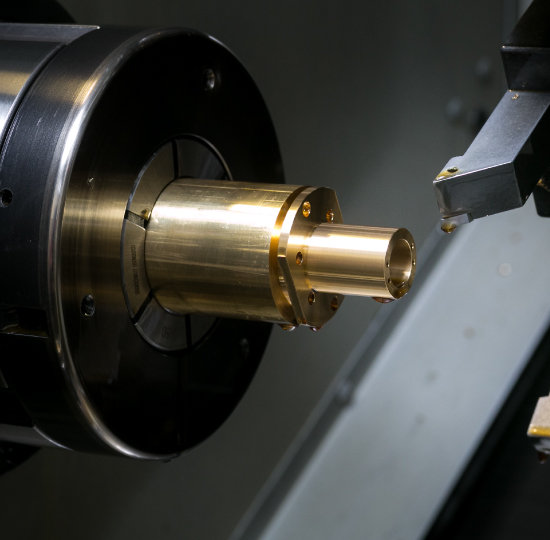

技術設備

花井メディテックでは、最新の機械設備をはじめ、測定機器や補助装置を含めた充実した技術設備を整えています。これにより、複雑形状や微細加工といった高難度な要求にも対応可能です。設備更新にも積極的に取り組み、技術革新のスピードに対応する柔軟性と拡張性を備えています。

さらに、生産現場では加工条件や実績をデータとして蓄積し、次の加工への最適化に活用。これにより、高精度と生産効率の両立を実現しています。

Our own Original Products

自社開発オリジナル製品

精密技術が生み出す、心に響くものづくり

- 技と想いで暮らしを豊かに、華やかに -

長野県飯田市の地で培ってきた精密加工の技術を活かし、日常の中に小さな感動を届けたい。その想いが私たちの「自社開発オリジナル製品」の原点です。

好奇心から始まり、挑戦を重ねてきた十数年。日本では数少ないイングリッシュハンドベルの開発・製造に取り組んできました。繊細な金属加工技術により生まれたHANAIハンドベルは、澄んだ音色と正確な音階が特長です。

そして、もうひとつの挑戦が、乾杯カップ「花音(Kaon)」の開発。感謝や祝福の気持ちを、ひとしずくの音とともに届けられたら。そんな発想から生まれたこのカップは、グラス同士が触れ合った瞬間に、美しく柔らかな音の花が咲きます。贈りものとして、また特別なシーンの演出として、多くの方にご好評をいただいています。

どちらの製品も、日本のものづくりが持つ繊細さ、静かなる情熱、そして人と人をつなぐ力を形にしたものです。これからも私たちは、暮らしの中に「音」と「想い」が響く製品を届けてまいります。

イングリッシュハンドベル

乾杯カップ 花音 ~Kaon~

01

Trusted

信頼の実績

医療・理化学機器分野で

支持されています

創業当初は、指先に乗るほど小さな時計やカメラの超精密部品を製造していました。今では両手の手のひらサイズの部品まで加工しています。医療機器、理化学機器のなかには図面では表現できないしっとり結合といった製品も数多く含まれています。創業時から引き継ぐ超精密部品加工の遺伝子を大切に引き継いでいます。

取扱材料 一例

SUS304╱SUS303╱SUS304パイプ╱SUS420J2╱SUS416╱SUS430╱SUS440C╱SUS316L╱SUS316F╱SUH660(耐熱鋼)╱SS400╱SUM22╱SUM24╱SK4╱S45C╱SUYB1╱NAK80╱POM╱ベーク材╱A5056╱A201╱C3602╱C3604╱コバール╱Z3230(クローム銅)╱その他

02

Curiosity

好奇心と挑戦

好奇心をもって挑戦をしています

私たちは「やってみたい」という好奇心を原動力に、新しい加工方法の研究や資格への挑戦、そして新製品の開発に取り組んでいます。失敗を恐れず、学び続ける姿勢こそが、花井メディテックのものづくりの原動力です。技術者一人ひとりの挑戦が、やがて次の“感動”を生み出すと信じています。

03

Sound Shaping

音階を創る技術

ハンドベルの開発に伴い、音楽の持つ素晴らしさを実感しています

花井メディテックは2009年よりイングリッシュハンドベルの開発に取り組み、3オクターブの製品化に成功いたしました。その過程で、多くの音楽関係者・音響技術者・演奏者の皆さまと出会い、音楽の持つ素晴らしさを改めて実感してまいりました。

これからも、より良い音を追求し、ベルをより身近に感じていただける商品の開発を目指してまいります。

04

Proposals

新加工のご提案

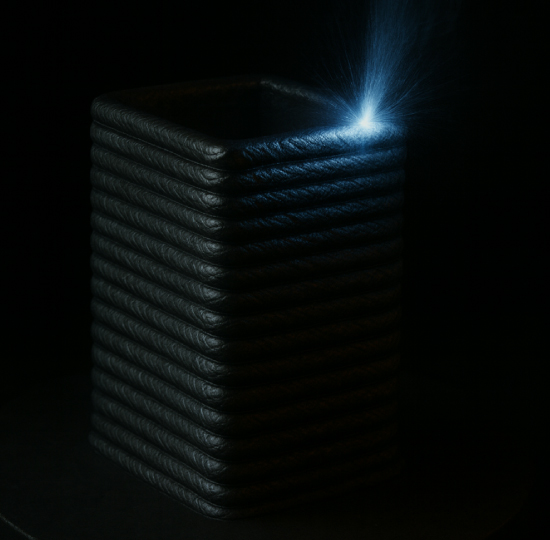

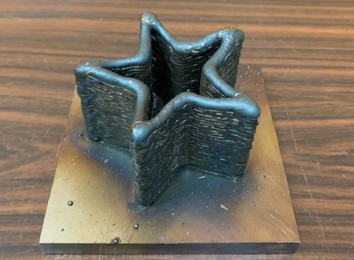

WAAMの研究開発

WAAM(Wire Arc Additive Manufacturing)は、金属ワイヤーをアーク溶接で積層し、複雑形状や大型部品を効率的に造形・修復できる次世代技術です。材料ロスやリードタイムを削減し、航空・自動車・エネルギー分野で実用化が進んでいます。当社はWAAM研究に取り組み、新たな応用や製品開発を目指しています。研究パートナーや試作依頼を歓迎いたします。

05

Technique

高品質・高精度

部門連携と最新技術で叶える

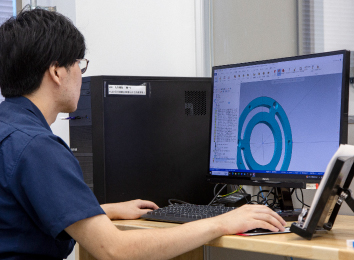

スピーディーな製造・納品体制

ご発注いただいた瞬間から、即日でお見積書の作成に着手。並行して製造工程にもすみやかに移行し、設計・加工データの作成から加工・測定、そしてご指定の納品期日・納品先への対応まで一貫して行います。

この迅速な対応が可能なのは、社内一貫の製造体制があるからこそ、生産部門を最適化しロボットなどの先端技術も積極的に導入。連携を徹底することで、無駄のない流れと最短の納期対応を実現しています。

納品までの流れ

Step 01

お問い合わせ・発注

まずは、お電話やメールフォームより試作品の製作に関してお問い合わせいただき、検討されている仕様や納期などをお伝えください。

Step 02

お電話にて内容の確認

目的や要望などおうかがいし、お客様に最適なご提案をいたします。

また、弊社についてご質問がございましたらお答えいたします。

Step 03

【即日】御見積書の提示

お伺いした内容をもとに、お見積りを作成いたします。必要に応じてスケジュールやご提案も合わせてお伝えいたします。

Step 04

製造

書類作成の完了後、弊社工場にて生産・製造を開始いたします。超特急品に対応できるよう多種の材料を在庫しています。

Step 05

発送・納品【納期遵守率:99%】

検品の後、ご指定の納品期日・指定場所に製品を納品させていただきます。